European Transonic Windtunnel GmbH | TILTENTA 7-3200

Alkalmazási terület: A vállalat székhelye: Köln, Németország | Alkalmazottak száma: 34

A European Transonic Windtunnel GmbH szélcsatornarendszerét jelenleg korszerűsítik és bővítik a képességeit. Ez magában foglalja a műhely korszerűsítését is, amelyhez a HEDELIUS egy Tiltenta 6-2300-as gépét vásárolták. Ez azt jelenti, hogy mostantól akár 2,30 méter hosszúságú repülőgépek teljes és félmodelljei is megmunkálhatók egyetlen berendezésben.

Az európai transzszonikus szélcsatorna a kölni repülőtér közelében található. Az üzemeltető cég, az ETW GmbH egy nonprofit szervezet, amely kutatási és fejlesztési célokra egy rendkívüli szélcsatornát üzemeltet. Ezt az európai közös projektet 1988-ban indította el Németország, Hollandia, Franciaország és az Egyesült Királyság, és ma 34 embert foglalkoztat. A világ legmodernebb szélcsatornájában a polgári repülés számára szélsőséges körülmények között végeznek kutatásokat, és valós repülési körülményeket szimulálnak modellméretben. A modelleket prototípusok, termékfejlesztések és innovatív repülőgép-technológiák tesztelésére használják a repülési jellemzők, a hatékonyság és a zajcsökkentés szempontjából. A modelleknek akár 4,5 bar nyomást és akár -163 °C-os hőmérsékletet is ki kell bírniuk. A modelleket a nemzetközi légiközlekedési ipar ügyfelei szállítják, és rendkívül magas követelményeknek és szabványoknak felelnek meg. Ha valamit be kell állítani egy modellen, akkor gyorsan kell reagálni és nagyon pontosan kell dolgozni. Erre a célra a HEDELIUS TILTENTA 6-2300 5 tengelyes forgóorsós megmunkálóközpontját vásárolták.

Pontosság és rugalmasság szükséges.

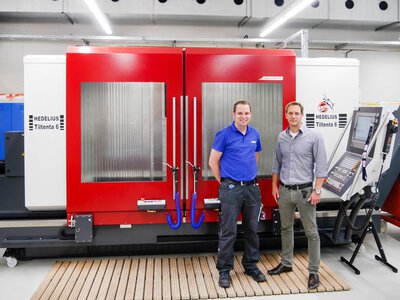

"Precizitásra és rugalmasságra van szükségünk, mindenre tudnunk kell reagálni. Ha visszaküldenénk a modelleket a megrendelőhöz, hogy ott átdolgozzák őket, legalább két értékes napot veszítenénk, amit sem a megrendelőink, sem mi nem engedhetünk meg magunknak" - írja le a helyzetet André Kasper, és indokolja a HEDELIUS gép megvásárlását. Az ETW projektmenedzsereként az ipari mérnök felelős a rendszer bővítéséért és korszerűsítéséért. Dr. Peter Guntermann, az üzemeltetés és adminisztráció vezetője hozzáteszi: "Fontos, hogy rugalmasak legyünk, és ne kelljen a modellek kritikus részeit a feldolgozáshoz odaadnunk." A vállalatnak ez a feladata.

Megmunkál 2,30 méter hosszú modelleket egyetlen befogási művelettel.

A modell összeszerelési és tesztelési szakasza általában két-három hetet vesz igénybe, miután a megrendelővel közösen elkészült a tesztelési terv. Az előkészítés során a sok egyedi alkatrészből álló modellt összeszerelik. Az érzékelőket és a mérőműszereket behelyezik - egy szárnyon körülbelül 280 furat lehet -, mielőtt a modellt végül a tesztrendszer modelltartójának fogantyújára szerelik. A mérőrendszer központi eleme, a mérleg a modell és a fogantyú között helyezkedik el. Előfordulhat, hogy a modelleket a rendszerhez kell igazítani, vagy hogy a vizsgálatok során alakváltoztatásra van szükség. Ez bizonyos pontokon nagyon pontos megmunkálást igényel. "Korábban újra szét kellett szednünk a modelleket, ha valamit módosítani akartunk; a HEDELIUS-szal most egyetlen befogási művelettel, kis erőfeszítéssel pontosan megmunkálhatjuk a modellt" - magyarázza André Kasper. "A TILTENTA 6 2300 mm-es X-útja ezért nagyon fontos volt számunkra." Ennek oka, hogy a modellek hossza 2,30 méter, a fesztávolság pedig akár 1,60 méter is lehet.

Kemény acélok mínusz 196 °C-ig tartó hőmérsékletre.

A szélcsatornában szélsőséges hőmérsékletet és nyomást kell kialakítani a valósághű repülési körülmények megteremtése érdekében. Ezenkívül a levegőnek rendkívül száraznak kell lennie. A szélcsatornában kamerák és világítórendszerek nyílászáróit helyezik el, hogy a modell a vizsgálat során megfigyelhető legyen, és hogy a deformációi mérhetők legyenek. 3000 tonna folyékony nitrogén áll rendelkezésre, hogy az alagutat -163 °C-ra hűtsék a tesztelési fázis alatt. Csak ilyen ultraalacsony hőmérsékleten és 4,5 bar nyomáson lehet olyan körülményeket teremteni, amelyek megfelelnek a valódi repülési körülményeknek a modell léptékében. Ez a Reynolds-számmal függ össze, amely a folyadékmechanika egyik kulcsszáma. Ez a nagy repülőgépek esetében akár 80 millió is lehet, míg más szélcsatornák nem érnek el ilyen értékeket. André Kasper elmagyarázza: "Természetesen ilyen alacsony hőmérséklet nem jellemző a valós repülési műveletek során, de a valós áramlási viselkedés eléréséhez a hőmérsékletnek ilyen alacsonynak kell lennie. Így a szélcsatornában tapasztalt viselkedés átvihető a valóságba. Ez biztosítja számunkra a szükséges pontosságot." Speciális, hidegálló acélokat használnak annak érdekében, hogy a modellek ellenálljanak ezeknek a szélsőséges tesztkörülményeknek. "Elsősorban martenzites acéllal, Marval 18 és Alloy A 286 ötvözettel dolgozunk" - magyarázza Karsten Horn, az ETW felhasználója. Ezek különösen szilárd anyagok, amelyek nagyon hideg hőmérsékleten sem válnak rideggé. Ezért olyan gépre is szükség volt, amely képes megmunkálni ezeket az anyagokat. A TILTENTA 6-2300 nagy teljesítményű Celox-orsója 14 000 fordulat/perc és 29,00 kW teljesítmény mellett megfelel ezeknek a kihívásoknak.

A szolgáltatás kulcsfontosságú.

A repülőgépmodelleken kívül a HEDELIUSon a szélcsatorna pótalkatrészeit és nagyon kis méretű elektrotechnikai alkatrészeket is gyártanak. "A beállítási idők általában alárendelt szerepet játszanak nálunk. A gépen programozunk, és a megmunkálás általában csak néhány percet vesz igénybe" - jellemzi a műhelyben uralkodó helyzetet Karsten Horn. Az ETW-nél a gép alapfelszereltsége elegendő, a vásárláskor más dolgok sokkal fontosabbak voltak. "A szerviz nagyon fontos volt számunkra, a gépnek működnie kell, amikor szükségünk van rá" - magyarázza Kasper projektvezető." "Ezért előzetesen tájékozódtunk más HEDELIUS-vásárlóknál, és ott pozitív visszajelzéseket kaptunk. Ezt most már meg tudjuk erősíteni." A megmunkálóközpont kialakítása is lenyűgöző volt. Az oldalsó rakodószárnyaknak köszönhetően a modelltestek néha hosszabbak lehetnek, és mégis egyetlen befogási műveletben megmunkálhatók. A TILTENTA 6-2300 egyik részlete, amely szintén lenyűgözött, a munkadarabhoz való közvetlen hozzáférés. "Az összes általunk vizsgált gép közül itt volt a legjobb hozzáférésünk a munkadarabhoz" - magyarázza Horn felhasználó. Ez részben a kb. 800 mm-es alacsony asztalmagasságnak és a speciális TILTENTA-konstrukciónak köszönhető. Az új megmunkálóközponttal is szakszerűen kell tudni dolgozni. Ezért döntött az European Transonic Windtunnel GmbH a HEDELIUS alap- és továbbképző tanfolyamai mellett. "Ilyen jó képzésben még soha nem volt részem" - mondja Karsten Horn felhasználó, aki láthatóan elégedett a nemrég elvégzett haladó forgatós tanfolyammal.

HEDELIUS megmunkálóközpontok a megrendelőnél.

A piaci igényekre reagálva a HEDELIUS a jól bevált TILTENTA 7-et lényegesen kompaktabbá tette, szinte azonos teljesítményparaméterek mellett. Fedezze fel optimalizált bestsellerünket: TILTENTA 7 NEO.

Még több ajánlólevél.

A Vitronic a moduláris Schunk szorítótechnológiai készletre támaszkodik a prototípusok gyártásában, hogy rugalmasan, megbízhatóan és optimalizált beállítási idővel** dolgozhasson a gyakran változó szorítási helyzetekben. A Vero-S nulla pontos befogórendszernek, a különböző Feszítőeszközöknek, esztergapadoknak és hidraulikus szerszámtartóknak köszönhetően a Feszítési műveletek gyorsan átvihetők, a gépek hatékonyan kihasználhatók és kiváló minőségű megmunkálási eredmények érhetők el. A szabványosított, méretezhető berendezések jelentősen növelik a termelékenységet, az ergonómiát és a megbízhatóságot.

A SIBA Metallverarbeitungs GmbH** a hesseni Dillenburgban** mintegy 60 alkalmazottal** több mint 60 éve megbízható partnere az iparágak széles körének. Egy ilyen széleskörű portfólióval rendelkező vállalatnak nagyfokú rugalmassággal kell tudnia működni a termelésben. Ezért a SIBA évek óta a HEDELIUS megmunkálóközpontjaira támaszkodik. A vállalat jelenleg két automatizált rendszerre támaszkodik, amelyek maximális pontosságot, személyzet nélküli futási időt és rövid reakcióidőt biztosítanak: az ACURA 65 EL PROMOT automatizálással és az ACURA 65 MARATHON MARATHON SR422 raklap tárolóval.

A TILTENTA 11- 2600 segítségével a türingiai Mühlhausenben működő S&S Schliess- und Sicherungssyteme GmbH most még időhatékonyabban tud termelni. A tágas munkaterületnek, az integrált forgóorsó-koncepciónak és a nagy teljesítményű 5 tengelyes teljes megmunkálásnak köszönhetően a S&S számára egyetlen befogási művelet elegendő ahhoz, hogy a TILTENTA 11- 2600 segítségével komplex alkatrészeket teljes egészében megmunkáljon.