WuM Werkzeug- und Maschinenbau GmbH | TILTENTA 7, ACURA 85 und FORTE 11-3600

Einsatzgebiet: Automotive | Firmensitz: Mühlhausen, Deutschland | Mitarbeiter: 30

Dieses Video erfordert Ihre Zustimmung zu Drittanbieter-Cookies. Datenschutzeinstellungen

Weitere InformationenWer die WuM Werkzeug- und Maschinenbau GmbH in Mühlhausen, Thüringen, besucht, bekommt schon in der Eingangslobby einen Eindruck von den Endprodukten, die mit ihren Werkzeugen hergestellt werden: Es sind überwiegend Bauteile für die Automobilindustrie.

1995 gegründet, beschäftigt der Werkzeugbauer heute gut 30 hochqualifizierte Mitarbeiter und ist auf die Entwicklung, Konstruktion und Fertigung von hochpräzisen Stanzwerkzeugen für die anspruchsvolle Automobilindustrie spezialisiert. Geschäftsführer Carsten Luhn erklärt: „Wir müssen technologisch immer up to date sein, um im Wettbewerb zu bestehen.“ Tatsächlich geht es der Kundschaft nicht nur um Präzision und gleichbleibende Qualitäten, sondern immer auch um Schnelligkeit und Kosteneffizienz. Daher ist ein moderner Maschinenpark für die WuM unverzichtbar.

3 x HEDELIUS: TILTENTA, ACURA, FORTE.

In der Fertigungshalle stehen seit einiger Zeit drei vertikale Hochleistungs-Bearbeitungszentren der HEDELIUS Maschinenfabrik GmbH aus Meppen nebeneinander. „Zuerst wurde die TILTENTA 7 angeschafft und jetzt haben wir die perfekte Ergänzung“, freut sich Luhn. „Mit der ACURA 85 haben wir die flinke, feine 5-achsige Fräsmaschine, die eine Oberflächenqualität bietet, die nah am Polieren ist. Daneben die 3-achsige FORTE 11, die auch große Platten bis 3.500 mm in X-Richtung und 1.100 mm in Y-Richtung mühelos bearbeitet. Wir können insgesamt schneller reagieren, haben eine größere Durchbringungsmenge an Bauteilen und können bessere Preise machen.“

Schneller Service über die HEDELIUS App.

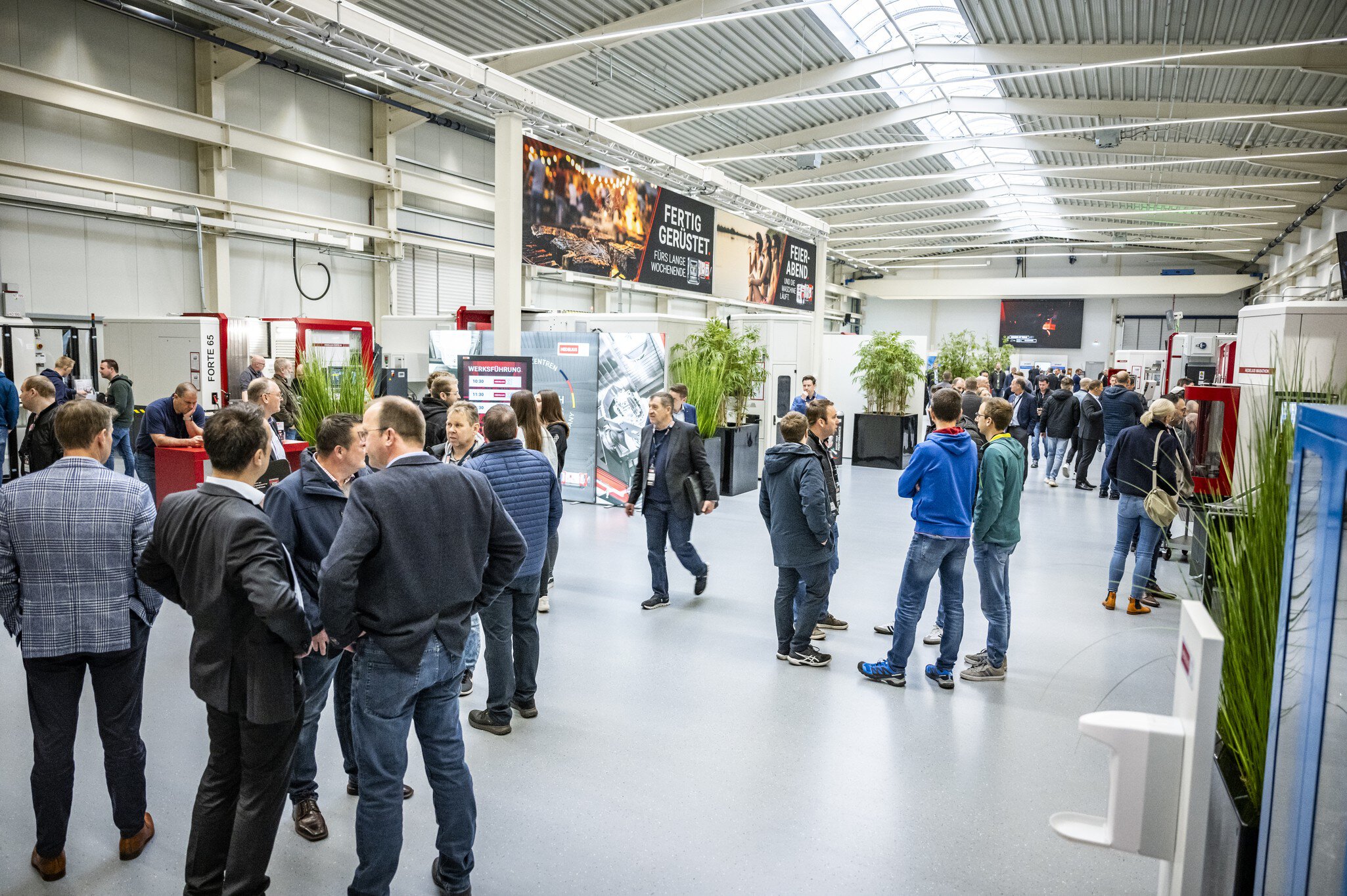

Die Werkshalle wirkt sehr sauber. Der Besucher merkt sofort, dass hier effizient und professionell gearbeitet wird. Und sollte es doch mal ein Problem an einer Maschine geben, wird eine Fehlermeldung per HEDELIUS App an den Kundenservice geschickt. „Wir bekommen umgehend Rückmeldung vom Service und können den Fehler meist im direkten Kontakt schnell und unkompliziert beheben. Das funktioniert hervorragend“, sagt Luhn. So könne der Werkzeugbauer die hohen Ansprüche seiner Kunden aus der Automobilindustrie hervorragend erfüllen.

Carsten Luhn macht einen zufriedenen Eindruck. Konzentriert zwar, aber entspannt. Er weiß, es läuft. Denn neben seinen hochqualifizierten und motivierten Mitarbeitern hat er einen Maschinenpark, auf den er sich verlassen kann. Mit der HEDELIUS Maschinenfabrik werden die Thüringer laut Luhn sicher auch in Zukunft weiter zusammenarbeiten. „Aus Erfahrung – und weil wir technologisch immer an der Spitze stehen müssen und wollen. Da werden wir sicher auch in Zukunft bei HEDELIUS fündig werden.“

HEDELIUS-Bearbeitungszentren des Kunden.

Weitere Erfahrungsberichte.

Vitronic setzt im Prototypenbau auf den modularen Schunk-Spanntechnikbaukasten, um bei häufig wechselnden Spannsituationen flexibel, prozesssicher und rüstzeitoptimiert zu arbeiten. Dank des Nullpunktspannsystems Vero-S, verschiedener Spanner, Drehfutter und Hydrodehn-Werkzeughalter lassen sich Aufspannungen schnell übertragen, Maschinen effizient auslasten und hochwertige Bearbeitungsergebnisse erzielen. Die einheitliche, skalierbare Ausstattung steigert Produktivität, Ergonomie und Zuverlässigkeit deutlich.

Mit rund 60 Mitarbeitern am Standort Dillenburg in Hessen ist die SIBA Metallverarbeitungs GmbH seit über 60 Jahren ein zuverlässiger Partner für unterschiedlichste Branchen. Wer so umfassend aufgestellt ist, muss in der Fertigung hochflexibel agieren können. Deshalb vertraut SIBA seit vielen Jahren auf Bearbeitungszentren von HEDELIUS. Aktuell setzt das Unternehmen auf zwei automatisierte Anlagen, die für höchste Präzision, mannlose Laufzeiten und kurze Reaktionszeiten sorgen: die ACURA 65 EL mit PROMOT-Automation und die ACURA 65 MARATHON mit MARATHON SR422 Palettenspeicher.

S&S Schliess- und Sicherungssyteme GmbH im thüringischen Mühlhausen kann Dank der TILTENTA 11- 2600 nun noch zeiteffizienter produzieren. Durch den großzügigen Arbeitsraum, das integrierte Schwenkspindelkonzept und eine leistungsstarke 5-Achs-Komplettbearbeitung reicht eine Aufspannung aus, sodass S&S komplexe Bauteile komplett mit der TILTENTA 11- 2600 bearbeiten kann.